Dremmwel Breizh

Horizons Bretons

Ils passent ensuite au dérompoir où on les découpent en petits morceaux de 5 à 10 cm, au moyen d'une lame de faux plantée dans le banc sur lequel est assis l'ouvrier préposé à ce travail, souvent d'ailleurs un enfant...

Le dérompage.

Fabrication de la pâte.

Les chiffons, livrés au moulin par les chiffonniers, sont d'abord triés en trois catégories : fin, moyen et bulle. Les boutons, agrafes, pressions sont enlevés et le rebut du triage sert à la fabrication de carton ou de papier d'emballage. Suit une opération de pourrissage, dans une salle particulière, très humide, où les chiffons fréquemment arrosés subissent pendant trois à douze semaines une fermentation qui détruit les graisses et distend les fibres.

La salle de dérompage. Le travail y est confié à des enfants.

(Encyclopédie de Didero et d'Alembert)

Costumes Bretons des environs de Huelgoat. (Pillouers), marchands de vieux chiffons de Botmeur et la Feuillée.

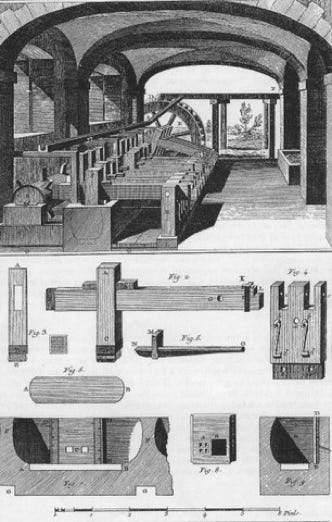

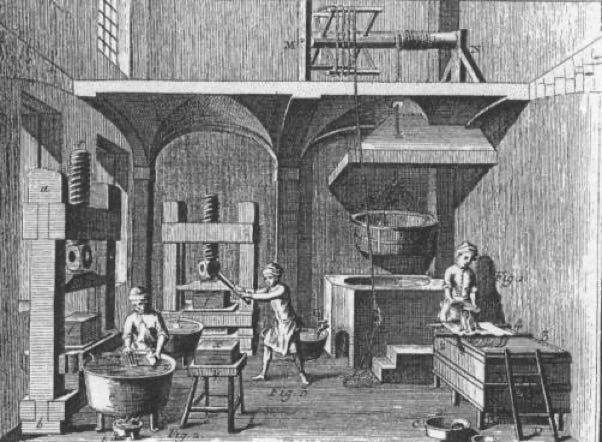

La salle des piles à Mailets.

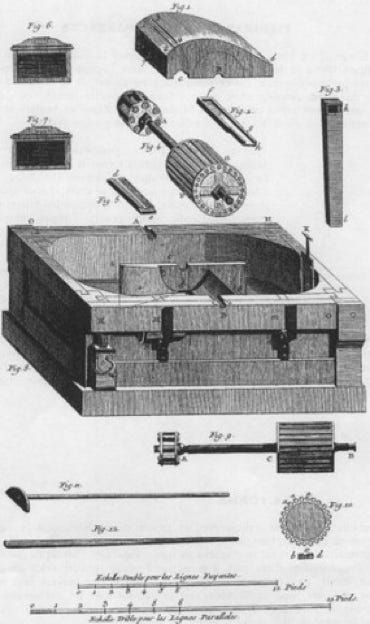

Cette technique de défibrage par le système de piles à maillets est relativement lente. Elle fut remplacée au cours du XIXème siècle par l'utilisation de la pile hollandaise. C'est une grande cuve ovale dans laquelle tourne un cylindre de fonte muni de lames transversales qui en frottant sur le fond de la cuve, transforme le chiffon en pâte 5 ou 6 heures, au lieu de 30 à 40 heures par le système à maillets.

Commence alors l'opérarion proprement dite de la fabrication de la pâte. Elle se fait dans de lourdes auges en bois ou en pierre, dans lesquelles viennent battre des marteaux, des maillets, armés de gros clous de métal. Ces maillets sont soulevés par un arbre à cames actionné par une roue hydrolique.

Un courant d'eau circule dans ces auges ( encore appelées creux de pile) et élimine les colorants et les impuretés. La pâte obtenue est mise en dépôt dans des cuves où elle attend le moment de l'emploi.

(Encyclopédie Diderot et d'Alembert).

Pile hollandaise.

Cuve à cylindres.

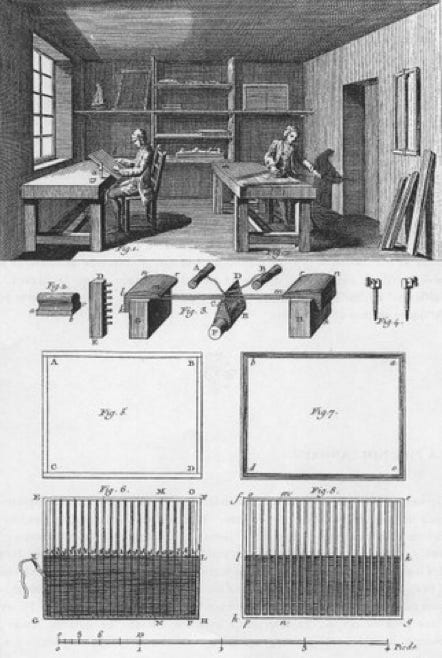

Confection de la feuille.

Cette opération se fait dans la salle de cuve, attenante à la salle des piles à maillets. L'ouvreur et le coucheur, assistés par un aide, travaillent tous trois en synchronisation parfaite.

Le premier, l'ouvreur, se sert d'une forme, sorte de tamis en fil de laiton, encadré par une couverture. Avec cette forme, il puise dans la cuve une certaine quantité de pâte qu'il répartit régulièrement pour donner à la future feuille une épaisseur uniforme. Il enlève alors la couverture et passe le châssis au coucheur qui le renverse sur un feutre, appelé flautre. La feuille de papier adhère au feutre, se décolle de la forme et l'opération recommence. Lorsque la pile atteint une centaine de feuilles (entre lesquelles s'intercalent autant de feutres) , elle est mise sous presse pour en extraire l'eau. Cette pile porte le nom de porse. C'est au tour d'un autre ouvrier, le leveur, aidé d'un apprenti, de séparer feuilles et feutres et de confectionner une nouvelle pile (sans feutre); c'est une porse blanche qui est également mise sous presse, pour éliminer l'eau résiduelle.

Cuve à ouvrer.

Il faut maintenant sécher ces feuilles dans l'étendoir, pièce très aérée du grenier où sont tendues des cordes sur lesquelles l'ouvrier étend les feuilles de papier à l'aide d'un ferlet, règle de bois en forme de T; le séchage dure de un à trois jours, selon le temps.

Le ferlet.

Voila donc fabriquée notre feuille de papier. Il reste à lui faire subir trois opérations avant sa commercialisation.

La première est l'encollage. Aujourd'hui pratiqué au cours de la fabrication elle même, par addition à la pâte de résine, soude et fécule, il se faisait traditionnellement apres le séchage, par trempage des feuilles dans un bain de gélatine obtenu en faisant cuire à petit feu, dans de l'eau, des déchets animaux ( peaux, membranes, cartilages, os...) additionné d'alun et de couperose. L'ouvrier préposé au collage est le saleran ( ou salerent). De sa compétence et de son tour de main dépend la qualité définitive du papier, qui devient ainsi propre à l'écriture et à l'imprimerie.

L'encollage se termine de nouveau par une mise sous presse et un nouveau séchage.

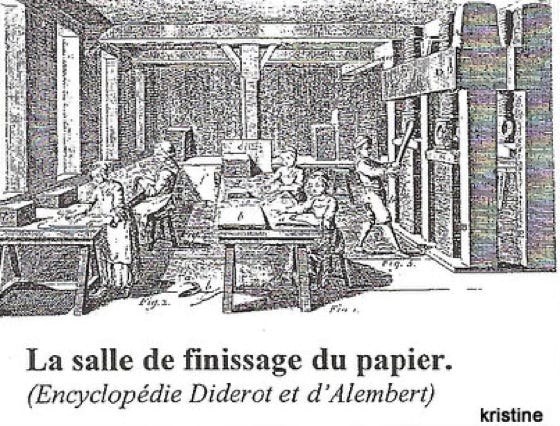

Intervient ensuite le triage des feuilles. Ce travail est réservé aux femmes. Les trieuses éliminent les mauvaises feuilles (tachées, incomplètes, déchirées ou percées). A l'aide d'un grattoir et d'un lissoir elles enlèvent toutes les aspérités.

Il reste à les conditionner en main (25 feuilles) puis en rame (20mains, soit 500 feuilles). Les rames remises sous presse, sont alors empaquetées dans du papier d'emballage, en attendant leur commercialisation.

Il reste une demi-douzaine de moulins à papier en France qui ont survécu à l'industrialisation de la profession. Leur papier est alors appelé papier artisanal ou à la main, à la forme, à la cuve. A coté du papier mécanique moderne, il fait figure de papier de luxe, réservé " aux beaux livres et aux belles estampes " Il a derrière lui deux millénaires d'histoire qui l'ont marqué de leur génie et de leurs perfectionnements successifs.

Arrest du conseil d’Estat du roy portant, reglement pour la fabrique des papiers de la province du Limousin, du 12 décembre 1730 (Extrait des registres du conseil d’Estat).

Le roy s’estant fait representer les reglements faits pour la fabrique des differentes sortes de papiers, et l’arrest du conseil du 21 juillet 1671, qui a authorisé ces reglemens ; et Sa Majesté estant informée que pour l’augmentation et la perfection des fabriques situées dans l’estenduë de la generalité de Limoges, il convient de leur donner de nouvelles marques de sa protection et d’ajouter quelques dispositions à celles qui ont esté faites par lesdits reglemens et arrest ; à quoy désirant pourvoir.

Vu l’avis du sieur Dorsay, intendant et commissaire départi pour l’execution de ses ordres dans ladite generalité, après avoir entendu les fabriquans de papier des villes de Limoges, Angoulesme et Tulles. Vu pareillement les observations des marchands libraires et imprimeurs, et des marchands papetiers de la ville de Paris, ensemble l’avis des deputez du commerce. Oüy le rapport du sieur Orry, conseiller ordinaire au conseil royal, controlleur general des finances, le Roy estant en son conseil a ordonné et ordonne ce qui suit :

ARTICLE PREMIER Les fabriquans de papiers establis dans l’estenduë de la generalité de Limoges seront tenus de mettre sur le milieu de chaque feuille de papier des differentes sortes qu’ils fabriqueront ; scavoir : sur les feuilles de papier fin, leur nom et surnom en entier ; sur celles de papier moven, les premières lettres de leur nom, et leur surnom en entier ; et sur celles de papier appelé bulle, les premières lettres de leur nom et surnom, separées par une marque propre à chaque fabriquant, et d’y ajoûter fin, moyen ou bulle au dos de la feuille à un pouce près du bas, suivant les qualitez des papiers : et à l’égard du papier appellé Cartier fin, servant à faire les cartes à jouer, les premieres lettres du nom et le surnom en entier seront mises à l’extremité de chaque feuille : les veuves qui font travailler seront tenues de mettre un V au-dessus du nom de feu leur mari, le tout à peine de cinq cens livres d’amende.

ART 2. La rame de toutes sortes de papiers sera composée de vingt mains, chaque main de vingt cinq feuilles, non compris les deux feuilles d’enveloppe qui se mettent dessus et dessous, et seront lesdites feuilles des largeurs et hauteurs portées par le tarif attaché sous le contre-scel du present arrest.

ART 3. Deffend Sa Majesté de mettre aucunes mains cassées et retriées dessus et dessous les rames de toutes les sortes de papiers qui seront vendus : n’entend neantmoin interdire l’usage establi dans le Limousin de donner sur dix rames de carré seulement servant à l’impression, une rame de bon trié.

ART 4. Les fabriquans, les compagnons et les ouvriers trieront exactement les feuilles dont chaque main de papier doit être composée, et mettront le fin avec le fin, le moven avec le moyen, et le bulle avec le bulle, de façon qu’il n y ait aucun meslange de ces differentes qualitez dans une même rame : leur fait Sa Majesté deffenses d’y employer des feuilles trop minces, trop courtes, trop étroites, et celles qui seroicnt cassées, ridées ou autrement défectueuses, à peine de confiscation des rames qui se trouveront ainsi meslées, et de pareille amende de cinq cens livres

ART 5. Fait aussi deffenses de rogner à l’avenir sur la largeur aucune feuille de papier servant à l’impression ; en observant de presser les feuilles dans chaque main de papier, de façon que celles qui seront dans le milieu ne soient pas plus étroites que les autres.

ART 6. Ordonne Sa Majesté que toutes les rames de papier seront au moins du poids porté par ledit tarif, sans y comprendre les enveloppes ; et que sur l’enveloppe de chaque rame, sera marqué le poids de ladite rame, le nom et surnom du fabriquant, et la sorte de papier dont ladite rame sera composée, en distinguant les qualitez de fin, moyen ou bulle, le tout à peine de confiscation et de cent livres d’amende.

ART 7. Les fabriquans ne pourront contrefaire les marques les uns des autres, en substituer d’inconnües ou supposées, ou faire fabriquer du papier à leur marque dans d’autres moulins que ceux qui leur appartiennent ou qu’ils tiennent à loyer, ni prester leur nom à d’autres fabriquans, à peine de mille livres d’amende pour chaque contravention.

ART 8. Deffenses sont pareillement faites à tous fabriquans et ouvriers d’augmenter ni de diminuer les largeurs et hauteurs des papiers des différentes sortes, d’en fabriquer au-dessous du poids reglé par ledit tarif : pourront néantmoins lesdits fabriquans augmenter le papier dénommé le grand-aigle si on leur en demande de plus grand, auquel cas la matiere et le poids seront augmentez à proportion de son estendue, afin qu’il soit plus fort que celuy de la grandeur ordinaire, à peine de confiscation et de cinq cens livres d’amende

ART 9. Et attendu que l’eau des ruisseaux où sont situez les moulins de la Menagere à Aixe, celuy de Lauriere, celuv de Chambon et celuy du sieur Maureillieras ne sont pas propres à faire du papier fin, deffend Sa Majesté à tous les maistres de ces moulins, et à tous ceux qui pourroient s’establir à l’avenir sur ces ruisseaux, d’y faire d’autres papiers dans toutes les sortes, que du moyen et du bulle.

ART 10. Deffend Sa Majesté à tous fabriquans de ladite generalité, à tous marchands papetiers et autres particuliers, de faire aucun marché pour tout le papier qui se fabrique dans un moulin, ni pour une seule sorte entiere : pourront neantmoins faire des marchez pour une certaine quantité, pourvû qu’elle n’excede pas le quart de ce qui se fabrique dans chaque moulin, à peine de deux mille livres d’amende, payable, moitié par le vendeur et l autre moitié par l’acheteur, applicable moitié à Sa Majesté et l’autre moitié à l’hôpital le plus prochain.

ART 11. Fait Sa Majesté très expresses inhibitions et deffenses à tous artisans de ladite generalité d’acheter pour revendre aucuns vieux linges, vieux drapeaux, drilles, pastes et colles servant à la fabrication des papiers ; et à tous merciers et colporteurs, d’en acheter dans la distance d’une demi lieue de chaque moulin à papier, sous quelque prétexte que ce soit, à peine de confiscation et de cinquante livres d’amende contre chaque contrevenant, même d’emprisonnement desdits ouvriers et colporteurs.

ART 12. Deffend aussi Sa Majesté à tous ouvriers, de vendre aucuns papiers fabriquez dans les moulins où ils travaillent, ni aucunes pastes ou colles servant à la fabrication desdits papiers, et à tous colporteurs d’en acheter d’autres personnes que des fabriquans, à peine de pareille amende de cinquante livres, même d’estre lesdits ouvriers et colporteurs poursuivis extraordinairement, si le cas y eschet.

ART 13. Fait pareillement Sa Majesté deffenses à tous ouvriers compagnons papetiers de commencer leur travail, tant en hyver qu’en esté, avant trois heures du matin, et à tous maistres de moulins à papier, de les admettre au travail avant ladite heure, à peine de cinquante livres d’amende contre chacun des contrevenans.

ART 14. Et pour assurer l’execution du present reglement, ordonne Sa Majesté qu’un mois après la publication du present arrest, et les années suivantes au jour qui sera reglé par les juges des manufactures des villes de Limoges, Angoulesme et Tulles, les fabriquans de papier de chacune desdites villes et des environs s’assembleront pour procéder suivant la pluralité des voix, à la nomination de trois ou au moins de deux gardes-jurez-visiteurs, lesquels presteront serment devant lesdits juges, et seront tenus de faire au moins tous les ans six visites generales, et plus souvent s’il est nécessaire, accompagnez d’un huissier, dans tous les moulins et magasins à papier establis dans lesdites villes et aux environs, d’en dresser procès-verbal et de faire saisir et enlever (après les avoir cachetez) tous les papiers qu’ils trouveront non conformes au present arrest, d’en poursuivre la confiscation et la condamnation en l’amende devant lesdits juges, suivant la nature de la contravention, à l’effet de quoy les maistres fabriquans seront tenus de faire l’ouverture de leurs moulins et magasins ausdits gardes-jurez-visiteurs à peine de cinq cens livres d’amende.

ART 15. Veut Sa Majesté que les maistres fabriquans de papier de la generalité de Limoges, un de leurs fils travaillant dans lesdites fabriques, et un premier ouvrier soient personnellement exempts de la collecte des tailles, du logement de gens de guerre, et delà milice, et qu’ils soient cottisez d’office pour la taille, par le sieur intendant et commissaire départi dans ladite generalité, suivant les estats qui luy en seront remis tous les ans par lesdits gardes-jurez-visiteurs, et sans que lesdites cottes d’office puissent estre augmentées par les collecteurs.

ART 16. Veut pareillement Sa Majesté que lesdits maistres fabriquans ne puissent prendre aucuns estrangers pour apprentifs, qu’au deffaut des fils de compagnons.

ART 17. Fait Sa Majesté deffenses aux ouvriers, de quitter leurs maistres pour aller chez d’autres, qu’ils ne les ayent averti six semaines auparavant en presence de deux témoins, à peine de cent livres d’amende contre les ouvriers, et de trois cens livres contre les proprietaires des moulins ou ceux qui les font valoir, qui recevront à leur service, et engageront aucuns ouvriers qui ne leur ayent representé le congé par escrit du dernier maistre où ces ouvriers auront travaillé, ou du juge des lieux en cas de refus du maistre ; lesdites amendes applicables moitié au profit de Sa Majesté, et l’autre moitié au profit des propriétaires ou maistres des moulins que lesdits ouvriers auront quitté sans congé. Seront pareillement tenus les propriétaires ou maistres des moulins, d’avertir les compagnons et ouvriers en presence de deux témoins, six semaines avant que de les renvoyer, à peine de leur payer leurs gages et nourriture pendant lesdites six semaines.

ART 18. Fait Sa Majesté aussi deffenses aux proprietaires et maistres des moulins à papier de débaucher les compagnons et ouvriers les uns des autres, en leur promettant des gages plus forts que ceux qu’ils gagnoient chez les maistres où ils travailloient, s’ils les employent au même genre de travail auquel ils estoient employez chez leur maistre precedent ; et ce, à peine de pareille amende de trois cens livres contre le maistre du moulin, et de cent livres contre l’ouvrier.

ART 19. Ordonne Sa Majesté, que s’il arrivoit qu’un compagnon, pour forcer son maistre à le congedier avant le temps, vinst à gaster par mauvaise volonté son ouvrage, et qu’il en fût convaincu, tant par la comparaison de ses autres ouvrages que par la déposition des autres compagnons travaillans dans le même moulin, ledit compagnon sera condamné, outre le dédommagement, à la même peine que s’il avoit quitté son maistre sans congé.

ART 20. Veut Sa Majesté que les rames de papier dont la confiscation aura esté ordonnée, soient percées dans le milieu d’un poinçon, et qu’elles soient remises dans les moulins à papier comme matières, pour y estre rebattues sous le marteau ; et que du prix auquel elles seront estimées comme matières, il en appartienne moitié aux jurez-visiteurs, et l’autre moitié à l’hôpital le plus prochain des lieux.

ART 21. Et néantmoins, pour faciliter la vente et le débit des differentes sortes de papiers qui se trouveront dans les moulins et magasins desdits fabriquans et marchands, au jour de la publication du present arrest, sans y estre conformes, permet Sa Majesté ausdits marchands et fabriquans, de les vendre et débiter pendant l’espace d’une année, aussi à compter dudit jour ; à la charge néantmoins par lesdits marchands et fabriquans de faire dans un mois pour tout délay leur déclaration de la quantité de papiers des differentes sortes qu’ils auront en leur possession, pardevant les juges des manufactures desdites villes de Limoges, Angoulesme et Tulles, qui en dresseront procès-verbal : après lequel delay d’un an, tous les papiers qui ne se trouveront pas conformes au present arrest seront confisquez, et les contrevenans condamnez en cent livres d’amende.

ART 22. Les amendes qui seront prononcées pour punir les contraventions faites au present arrest, dont l’application n’est pas cy-devant ordonnée, seront appliquées, sçavoir : moitié à Sa Majesté, un quart aux gardes-jurez-visiteurs qui auront fait les saisies, et l’autre quart à l’hôpital le plus prochain du lieu où les jugements seront rendus.

ART 23. Veut Sa Majesté que les amendes, confiscations et autres peines portées par le present arrest, soient prononcées tant par les juges des lieux de fabrique, que par ceux des lieux où la contravention aura esté découverte, sans qu’elles puissent estre remises ni moderées, pour quelque cause et sous quelque pretexte que ce soit, à peine par lesdits juges de repondre en leur propre et privé nom, des amendes et confiscations qu’ils auroient dû prononcer.

ART 24. Ordonne au surplus Sa Majesté, que les reglemens authorisez par l’arrest du conseil du 21 juillet 1671, seront executez selon leur forme et teneur en ce qui n’y est pas dérogé par le present arrest. Enjoint Sa Majesté au sieur intendant et commissaire départi pour l’execution de ses ordres dans la generalité de Limoges, de tenir la main à l’execution du present arrest, qui sera lu, publié et affiché partout où besoin sera, et sur lequel seront toutes lettres necessaires expediées.

Fait au conseil d’Estat du rov, Sa Majesté y estant, tenu à Versailles, le douzieme jour de decembre mil sept cens trente.

Signé PHELYPEAUX.

Crédits photos : Toutes les photographies de ce site sont la propriété de « lbdeb.free.fr » . Pour toute utilisation, merci d'en faire la demande par mail à lbdeb@free.fr et aucune utilisation à but commercial ne sera acceptée .

Ce site web utilise les cookies. Veuillez consulter notre politique de confidentialité pour plus de détails.